Ansøgninger :

Arbejdsprincip :

Fodring og forbehandling: Solid affald indføres i forbrændingsanlæggets foderåbning, hvor den manuelt batches og kvantitativt føres ind i ovnlegemet. Foreløbig behandling, såsom sortering og makulering, forekommer typisk i forbehandlingsområdet for at reducere volumenet og øge effektiviteten af forbrænding.

Forbrændingsproces: Affaldet kommer ind i forbrændingskammeret til forbrænding. Indvendigt er der oprettet en forbrændingszone, og et lille afsnit af forbrændingskammeret er dedikeret til brændende proces. Her kommer affaldet i kontakt med opvarmet luft, antændt af en temperaturstyret forbrændingsmaskine. Ved at overholde principperne for de tre T'er for temperatur, tid og turbulens gennemgår affaldet fuldstændig oxidation, pyrolyse og forbrænding i ovnlegemet. Den resulterende røggas går derefter ind i et sekundært forbrændingskammer, hvor det gennemgår forbrænding af høj temperatur. Røggassen udsættes for temperaturer, der overstiger 850 ° C i mindst 2 sekunder, hvilket sikrer, at den komplette forbrænding af skadelige gasser og den grundige nedbrydning af skadelige patogener. Det organiske stof i affaldsforbrændingerne, der genererer varme og frigiver kuldioxid og vanddamp.

Varmeudvinding: Varmen, der genereres fra forbrænding, kan omdannes til damp eller varmt vand til applikationer såsom kraftproduktion eller opvarmning. Forbrændingsanlæg er typisk udstyret med varmevekslere eller kedler, der bruger røggas med høj temperatur til at opvarme arbejdsmediet.

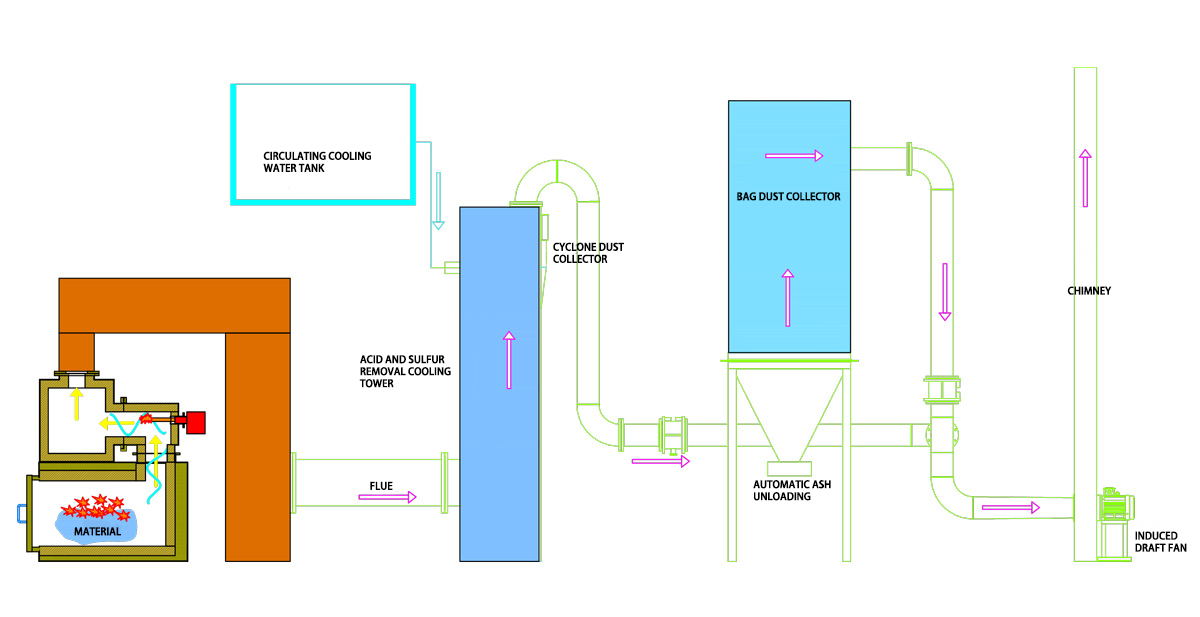

Diagram for gasbehandlingsprocesser

Fase en:

Højtemperaturgasserne, der udvises fra det sekundære forbrændingskammer, afkøles hurtigt fra 850 ° C til 180 ° C inden for 2 sekunder i Gas Quench Tower, hvilket effektivt omgår betingelserne for dioxin-syntese. Samtidig forstøves en specialiseret spray -dyse gasserne, hvilket letter samtidig desulfurisering og denitrifikation.

Fase to:

Efter at de er afkølet og desulfuriserede gasser passerer gennem en mellemeffektivt støvopsamler og cyklonstøvfjerningssystem, hvilket effektivt adskiller partikler og store partikler genereret under neutraliseringsprocessen.

Fase tre:

Udstødningsgasserne fortsætter derefter gennem et højtemperaturpulsjetposefilter, der effektivt fanger resterende støv, fine partikler og tungmetaller, herunder dioxiner, der klæber til filteret, hvilket sikrer, at den behandlede udstødning opfylder de krævede standarder.

Fase fire:

Udstyrsvalg

| Specifikationsmodel | SWI-1 | SWI-2 | SWI-3 | SWI-4 | SWI-5 | SWI-6 | SWI-7 | SWI-8 |

| Applikationer | Generelt affald, industrielt affald, medicinsk affald, specielt affald osv. | |||||||

| Forbrændingskapacitet (kg/batch) | 20-300 | 400 | 600 | 800 | 1000 | 1500 | 2000 | 3000 |

| Forbrændingsvolumen (m³) | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Udstyrsvægt (kg) | 1300.00 | 2000 | 2500 | 3000 | 3500 | 4000 | 5000 | 6000 |

| Brænder brændstofforbrug | 2-15 kg/t | |||||||

Bemærk: Parametrene i tabellen er kun til reference, hvis der er særlige krav, kan de designes i henhold til den faktiske situation.

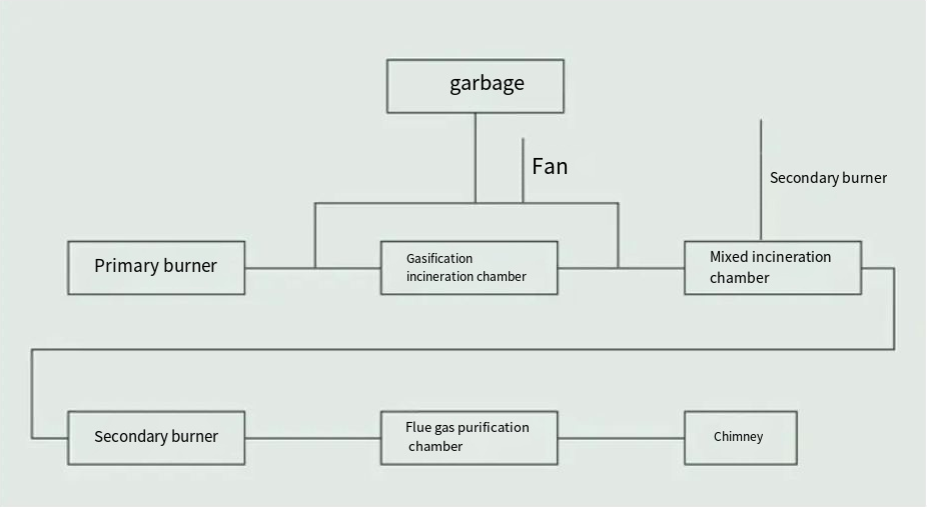

Forbrændingsprocesstrøm

1. Forbrændingsprocessen begynder med det sorterede affald, der føres ind i forbrændingskammeret i batches på planlagte tidspunkter.

2. Ved at regulere luftindtagelsen gennemgår affaldet en række processer i det primære forbrændingskammer, herunder tørring, pyrolyse og fuldstændig forbrænding. Aske og små partikler, der ikke kan nedbrydes, udvises gennem askefjernelsessystemet.

3. røggasserne produceret under tørrings- og pyrolysestadierne ledes derefter ind i det sekundære forbrændingskammer.

4. De brændbare gasser udsættes for temperaturer, der overstiger 850 grader Celsius i mindst 2 sekunder for at sikre grundig nedbrydning, før de dirigeres til efterfølgende behandlingsprocesser.

Diagram for gasbehandlingsprocesser

Fase en:

Højtemperaturgasserne, der udvises fra det sekundære forbrændingskammer, afkøles hurtigt fra 850 ° C til 180 ° C inden for 2 sekunder i Gas Quench Tower, hvilket effektivt omgår betingelserne for dioxin-syntese. Samtidig forstøves en specialiseret spray -dyse gasserne, hvilket letter samtidig desulfurisering og denitrifikation.

Fase to:

Efter at de er afkølet og desulfuriserede gasser passerer gennem en mellemeffektivt støvopsamler og cyklonstøvfjerningssystem, hvilket effektivt adskiller partikler og store partikler genereret under neutraliseringsprocessen.

Fase tre:

Udstødningsgasserne fortsætter derefter gennem et højtemperaturpulsjetposefilter, der effektivt fanger resterende støv, fine partikler og tungmetaller, herunder dioxiner, der klæber til filteret, hvilket sikrer, at den behandlede udstødning opfylder de krævede standarder.

Fase fire: